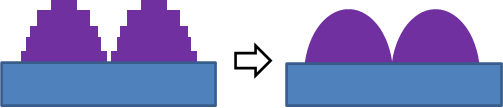

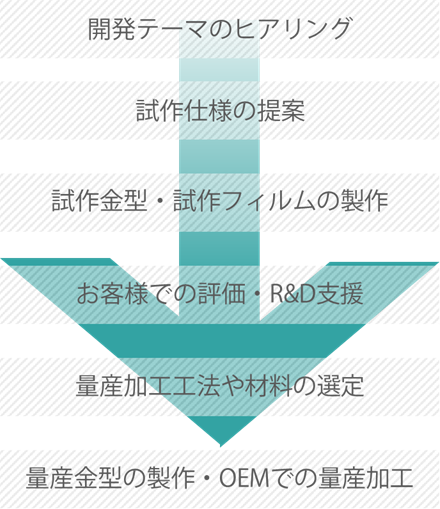

従来工法からの改良

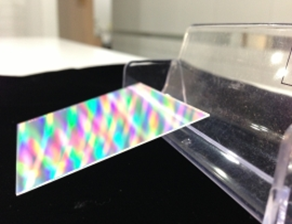

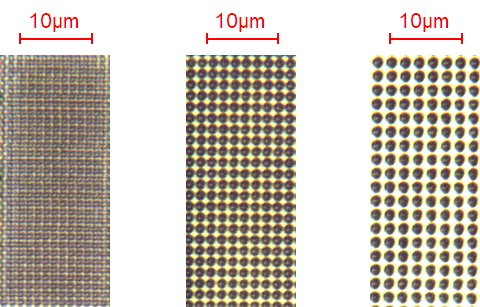

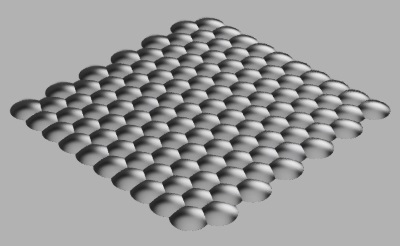

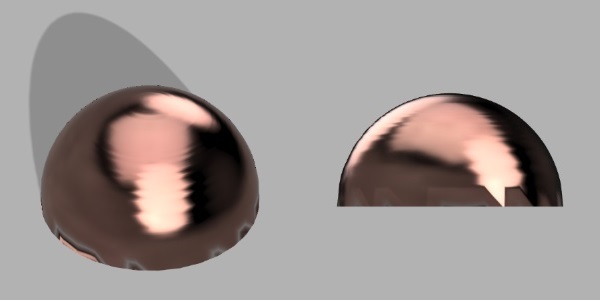

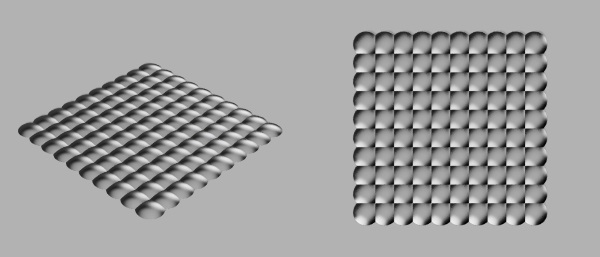

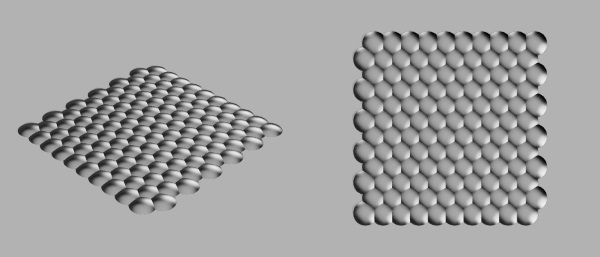

レンチキュラーレンズなどの単純な形状からマイクロレンズアレイなどの複雑形状に対応する為に加工方法の改良を行っております。従来では、粗い階段構造からの加工にて構造を得ていましたが、工法の改良により複雑形状にも対応が可能となりました。

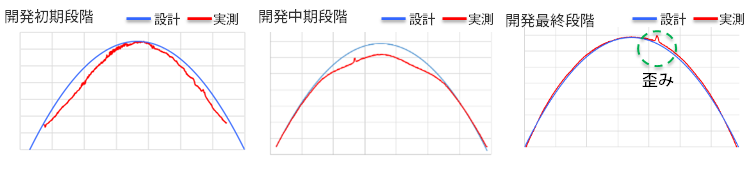

新工法の改良①

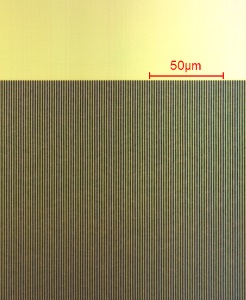

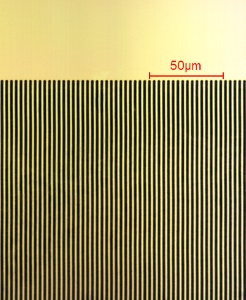

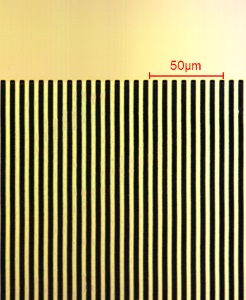

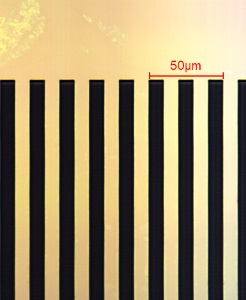

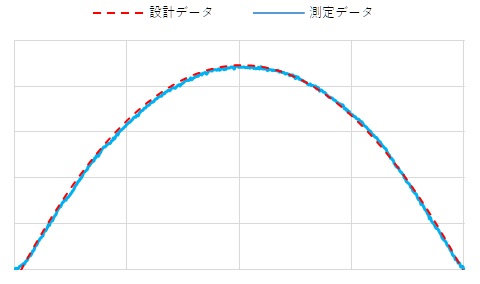

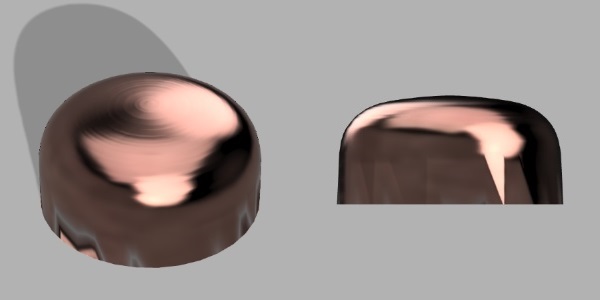

新工法の導入開発として、知見を積み重ねることで高い精度での設計の再現を再現することができました。再現性の追求と同時に、カスタマイズ設計の自由度を高める取り組みとして、構造高さを増加させることにも取り組み、25µmの限界高さから50µmの限界高さへの改良も行っています。

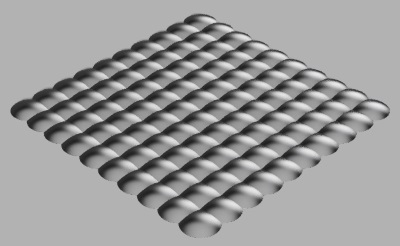

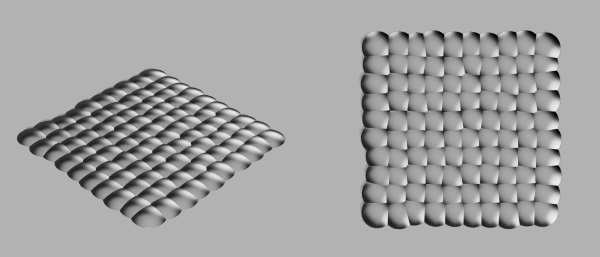

再現性が高まることで、周期的な歪みが新たな課題となってきました。

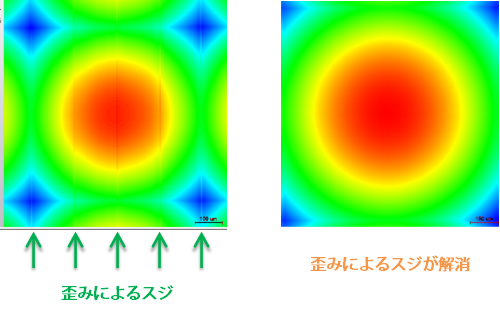

新工法の改良②

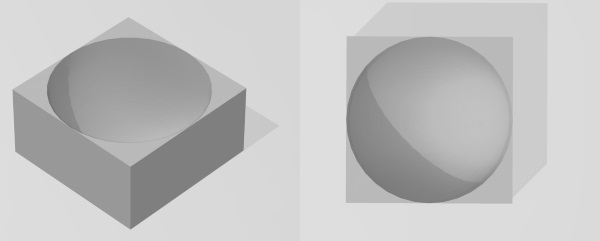

周期的な歪みは、大きなレンズではレンズ内に複数のスジが入り込むので、課題となっておりました。更なる開発を進めた結果、歪みを解消することが可能となりました。

これらの開発により、設計データにより近い微細構造の作成が可能となっております。

日経エレクトロニクス3月17日号にてナノインプリントについての特集が組まれています。「ナノインプリントに新風大面積化で用途も拡大」のテーマで大面積化に焦点を当てた内容になっています。弊社も取材を受け一部記事に取り上げられています。各社のナノインプリントに関する動向が分かりやすく解説されています。

日経エレクトロニクス3月17日号にてナノインプリントについての特集が組まれています。「ナノインプリントに新風大面積化で用途も拡大」のテーマで大面積化に焦点を当てた内容になっています。弊社も取材を受け一部記事に取り上げられています。各社のナノインプリントに関する動向が分かりやすく解説されています。